― 工法の開発と安全性の確保 ―

■取付金具の図面作成とアンカーセット

レリーフの本製作中にも、ビルの建設は着々と進められており、レリーフが取り付けられる南側コンクリート壁の造りも始まりました。

今回、採用された工法は、コンクリート壁に設置したアンカーの周囲に、レンガブロックが施工された後、アンカーとレリーフのピース(2~5ケ)をセットしたパネルを、ナットで取り付けていくというものでした。先にレンガブロックが施工されるため、後からアンカー位置を変更することは困難となります。

ずれが生じないよう、現場でアンカー位置を採寸し、それをもとにパネル図面をおこす必要がありました。また、レリーフのピース形状が全て異なるため、特注品となる取付金具の図面も、それぞれに対し作成していきました。

アンカーを設置した後には、焼成後のレリーフのアウトライン(輪郭)をフィルムにけがき、それを現場の壁面に合わせてアンカー位置の整合を確認し、位置にずれのあったものはパネル図面を修正、再度確認するという作業を、全てのレリーフに対して行い、慎重に進めていきました。

インサート設置状況

インサート設置状況

▶アンカーボルトを取付けるためにコンクリートの型枠にインサートを設置。

アンカー位置の確認

アンカー位置の確認  周囲レンガブロック施工

周囲レンガブロック施工

▶(写真:左)コンクリート打設後、レリーフのアウトラインをけがいたフィルムとアンカー位置の整合を確認する。

▶(写真:右)アンカーボルトを設置後、周囲レンガブロックを施工する。

■飛散防止対策と強度試験

レリーフを支えるアンカーボルトは20㎜の太さのステンレス製のものを用い、裏面に使われる金属パネルもレリーフの重さに十分耐えられる強度と耐久性を持つ、ステンレス製の金具を用いて製作しました。

また、レリーフの裏面処理を行い、レリーフ本体に何らかの衝撃が加わったとしても、大きな欠けとして落下しないよう対策を講じています。裏面処理材に関しては、接着剤メーカーに試験を依頼し、また社内でも様々な材料をテストし、検証を行いました。さらに、試験体だけでなく、実物のピースも用いて、耐衝撃や振動試験などを行いました。

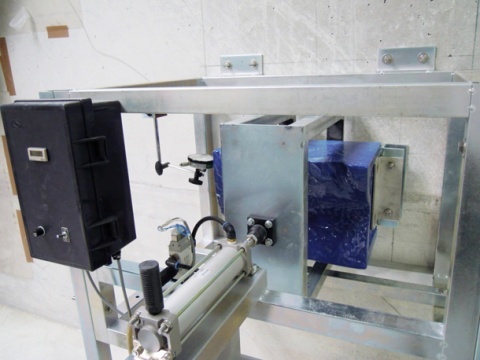

耐衝撃試験

耐衝撃試験  振動試験

振動試験

▶(写真:左)40㎏の重りでレリーフ実物のピースに衝撃を加え、その強度を確認。

▶(写真:右)細かな振動を与え、レリーフと金具の止め付け部の耐久性と強度を確認。

レリーフの金具取付は、従来、現場で行うのですが、今回は、あらかじめ当社の信楽工場でレリーフと金具を一体化したパネルを現場へ搬入するというプレハブ工法を採用しました。それには、2つの目的がありました。

ひとつは、確実に品質管理ができる工場でパネル化の作業を行い、金具の取付を万全のものとし、さらに、パネル化したレリーフを再度敷き並べ、精度の確認と修正をすること。もうひとつは、現場の狭い足場での作業を軽減し、重量のあるレリーフ(最大100 kg前後 /パネル)の取付け作業に集中できる環境をつくり、安全性と確実性を確保することでした。

各パネルは形状が異なるため、ピースの取付作業も時間がかかりました。図面を正確に読み取り、確実に取り付ける。そして、敷き並べた状態を現場の壁面で再現できるよう、工事担当の職人の方々にも工場に来ていただき、入念な確認と検証を行いました。

工場での金具取付状況

工場での金具取付状況  パネルへの仮置き、確認作業

パネルへの仮置き、確認作業 パネルセット

ボルト本締め

ボルト本締め

ゆるみ止めのため、ナットを溶接

ゆるみ止めのため、ナットを溶接  パネル化したレリーフの敷き並べ、確認

パネル化したレリーフの敷き並べ、確認  「星」 パネル化したレリーフの敷き並べ

「星」 パネル化したレリーフの敷き並べ

■現場への搬入、取付作業〜取付完了へ

パネル化し、敷き並べ確認が終わったレリーフから順次、現場へ搬入し、中之島フェスティバルタワー外壁面への取付に入りました。壁面への取付作業に関しては、2年前に実寸大でモックアップ(見本製作)をした際、課題を抽出、対処し、十分に検証済みです。

2年前のモックアップ取付風景

2年前のモックアップ取付風景  2年前のモックアップ「星」(当社信楽工場にて)

2年前のモックアップ「星」(当社信楽工場にて) 2年前のモックアップ風景(当社信楽工場にて)

▶パネル工法を実施し、施工性、安全性の検証及び、意匠面の確認を行った。

取付工事は、まず「星」から始め、「牧神(琴)」、「牧神(笛)」、「月」、「牧神(鳥)」と順に行い、「太陽」の最終取付完了まで、約4ヶ月の工事期間を要しました。電動ウインチやチェーンブロックなど機械の助けを得ながら、搬入から荷揚げ、狭い足場での重量物の取り扱いと、安全には十分注意を払い、確実に作業を進めていきました。冬場の寒い時期でしたが、竹中工務店さんのご協力と、職人の方々の努力のおかげもあり、事故なく作業が進みました。

ガイドワイヤーに固定

ガイドワイヤーに固定  電動ウィンチによる揚重

電動ウィンチによる揚重  躯体支持金具セット

躯体支持金具セット  取付作業

取付作業

「星」取付完了

「星」取付完了  壁面設置後の監修者サイン(建畠先生サイン)

壁面設置後の監修者サイン(建畠先生サイン)  壁面設置後の監修者サイン(鷹尾先生サイン)

壁面設置後の監修者サイン(鷹尾先生サイン)

2012年3月14日、「太陽」の最後のパネルが無事取り付き、ついに取付工事が完了しました。

最後のパネルが無事取り付いた「太陽」

最後のパネルが無事取り付いた「太陽」

協力(敬称略):

朝日新聞社/朝日ビルディング/建畠朔弥/鷹尾俊一/建畠晢/日建設計/竹中工務店

※ 当レポート内の画像及びその他内容の無断転載・転用を禁じます。

=============================